Un petit reportage aujourd’hui sur une structure particulièrement intéressante pour développer des prototypes à partir de plusieurs technologies disponibles en son sein : découpe laser, impression 3D, découpe à jet d’eau, fraiseuse numérique entre autres.

Le FabLab décrit est située dans la région lyonnaise mais des Fablabs se développent un peu partout en France – il y en a plusieurs centaines – et selon les cas, ils peuvent être accessibles à tout un chacun.

Au travers de quelques projets concrets, vous aurez une petite idée de ce qu’il est possible d’y réaliser.

Table des matières

ToggleLe principe des Fablabs

Les Fablabs peuvent être des émanations de structures diverses : organismes de formations (universités ou écoles d’ingénieurs par exemple), collectivités locales (mairies), associations ou autres.

L’objectif est de fournir des moyens technologiques et humains permettant de concevoir et de réaliser des prototypes divers et variés. Certains Fablabs ont même pour vocation d’évaluer la faisabilité industrielle d’un projet avant son éventuel déploiement.

Les technologies disponibles dans les Fablabs

Ces laborations de l’innovation sont issus des dernières avancées technologiques qui ont émergé depuis ces 15 à 20 dernières années. Le matériel disponible est ainsi variable mais on y trouve en général les technologies suivantes : machine de découpe vinyle, imprimante 3D, machine de découpe laser et des fraiseuses numériques. Bien entendu, il faudra vous renseigner sur le matériel disponible auprès du Fablab le plus proche de chez vous.

Certains Fablabs offrent aussi des formations aux logiciels de dessin 2D et 3D dont une maitrise minimale est nécessaire pour utiliser ces différentes technologies.

La Fabrique de l'innovation - ASTECH de Lyon

Cette structure est encore un peu hybride car elle est à la fois disponible pour les étudiants de l’université de Lyon et pour les particuliers. Cette organisation est néanmoins appelée à évoluer et la Fabrique de l’innovation attachée à l’université de Lyon d’un côté et ASTECH, association accessible à tout un chacun de l’autre vont vivre leur propre vie à partir de septembre 2023.

La fabrique de l’innovation a des projets de développement et de croissance et sa superficie devrait être doublée dans les prochains mois pour favoriser la mise en place d’une structure particulièrement performante.

Cette structure dispose notamment d’une machine de découpe laser CO2, d’une machine de découpe à eau, d’un atelier d’usinage, d’un laboratoire d’électronique et de plusieurs machines à impression 3D.

Quelques projets de modélisme avec le FabLab-Astech

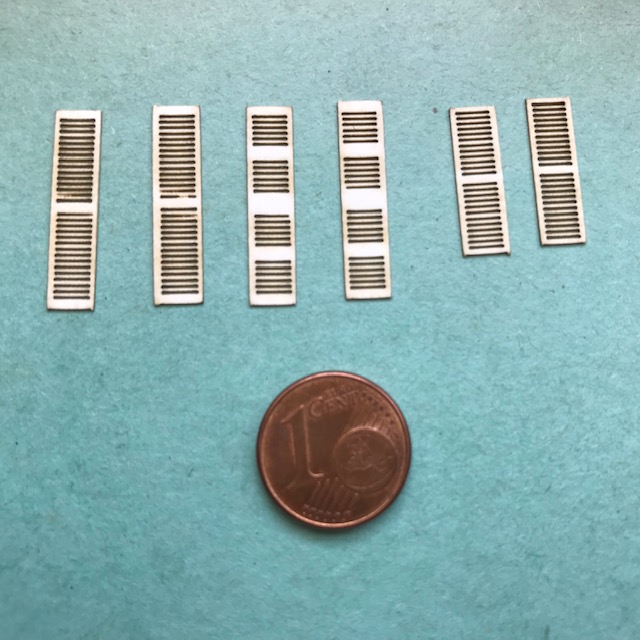

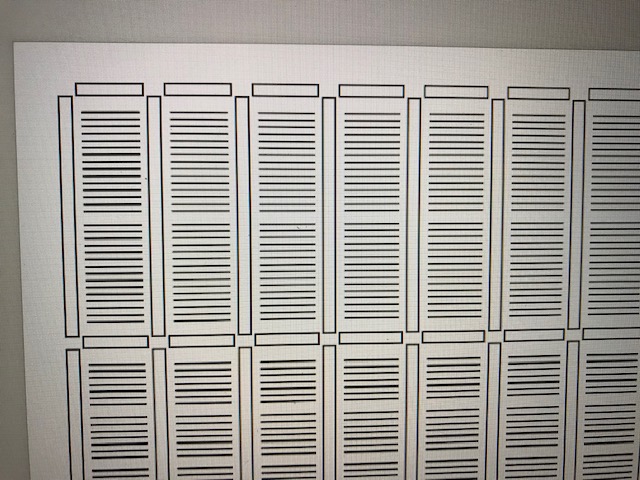

Un premier projet très simple mais utile une alternative à ces volets à persiennes particulièrement grossiers (ci-contre).

Et voilà ce à quoi je suis arrivé. Avouez que le résultat est plutôt pas mal et donne une bien meilleure allure à ces volets à persiennes.

Ce type de projet est parfait pour débuter car il suffit de savoir dessiner des rectangles et des lignes pour aboutir au résultat. Vous pouvez utiliser Inkscape, un logiciel en open source gratuit, mais tout autre logiciel de dessin vectoriel conviendra. Il vous faudra toutefois un peu de temps pour comprendre l’interface.

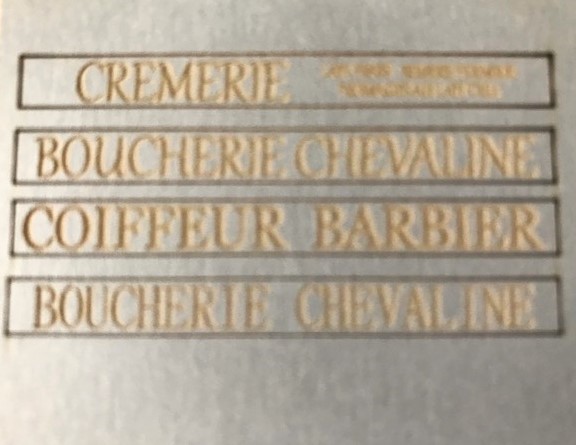

Pour vous donner des points de repères, les panneaux font 55 mm par 5 mm. Les plus petites inscriptions font donc de l’ordre du millimètre. Cela donne une bonne idée du degré de précision de ces machines de découpe laser.

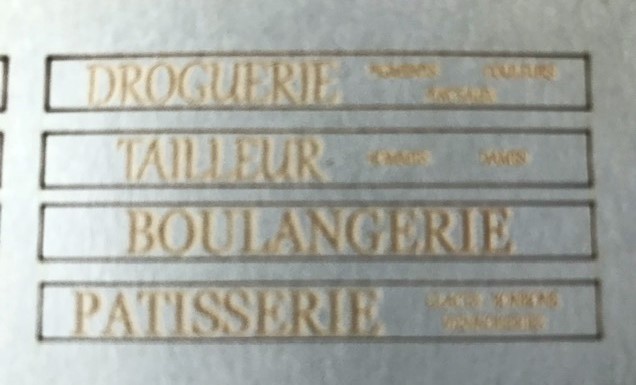

Le deuxième petit projet réalisé avec la découpe laser utilise une autre faculté de cette machine : le gravage. Il est en effet possible d’adapter la puissance du laser pour marquer le support sans le couper. Cela demande bien entendu plusieurs essais mais on arrive à un résultat assez convenable. Jugez plutôt !

Eléments de conclusion

L’expérience s’est avérée fructueuse mais il faut disposer des bases minimales en dessin vectoriel. Une fois ce premier écueil passé, il vous faudra trouver les bons réglages de la découpe laser : une savante combinaison entre la puissance du laser et la vitesse de déplacement.

L’avantage de ces structures est que’elles sont dotées de Fab managers qui assurent une assistance technique lors des travaux.

Quelle version préférez vous ? Avouez que l’on peut faire du travail particulièrement fin et détaillé !

Enfin, quelques liens de sites internet ici ou ici qui répertorient les FabLabs. Certains Fablabs ont même en leur sein une section de modélisme ferroviaire comme le FablabOrly. Peut-être trouverez-vous ainsi une structure à proximité vous permettant de réaliser vos projets.

Merci de votre lecture et de vos éventuels commentaires et à bientôt !